koda QR

Izdelki

Kontaktiraj nas

Telefon

faks

+86-579-87223657

E-naslov

Naslov

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Kitajska

Silicijev karbidabrazivi se običajno proizvajajo z uporabo kremena in petrolkoksa kot primarnih surovin. V pripravljalni fazi so ti materiali podvrženi mehanski obdelavi, da se doseže želena velikost delcev, preden se kemično porazdelijo v polnitev peči.Za uravnavanje prepustnosti kuriščne polnitve se med mešanjem doda ustrezna količina žagovine. Za proizvodnjo zelenega silicijevega karbida se v polnitev peči doda tudi določena količina soli.

Polnitev peči se naloži v šaržno uporovno peč, ki ima končne stene na obeh koncih z grafitnimi elektrodami, nameščenimi blizu središča. Telo jedra peči povezuje dve elektrodi, obdani z reaktivnimi materiali za polnjenje peči, medtem ko izolacijski materiali obdajajo zunanji obod. Med delovanjem električna energija segreje jedro peči na temperature med 2600-2700°C. Toplota se prenaša s površine jedra na polnilne materiale, ki so po tem, ko presežejo 1450 °C, podvrženi kemičnim reakcijam, da tvorijo silicijev karbid, medtem ko sproščajo ogljikov monoksid.

Ko se proces nadaljuje, se visokotemperaturno območje širi in postopoma tvori več kristalov silicijevega karbida. Ti kristali izhlapevajo, migrirajo in rastejo v peči ter se na koncu združijo v cilindrično kristalizirano maso. Notranje stene te mase doživijo temperature, ki presegajo 2600 °C, kar povzroči razgradnjo, pri kateri se sprosti silicij, ki se nato rekombinira z ogljikom in tvori nov silicijev karbid.

Distribucija električne energije se razlikuje v treh fazah delovanja:

1. Začetna faza: Uporablja se predvsem za segrevanje polnila peči

2. Vmesna faza: Povečan delež tvorbe silicijevega karbida

3. Končna faza: prevladujejo toplotne izgube

Za povečanje toplotne učinkovitosti so razvita optimalna razmerja med močjo in časom, s tipičnim trajanjem delovanja okoli 24 ur za velike peči, da se olajša koordinacija delovnega toka.

Med delovanjem pride do sekundarnih reakcij, ki vključujejo različne nečistoče in soli, kar povzroči premik materiala in zmanjšanje prostornine. Proizvedeni ogljikov monoksid uide kot onesnaževalec ozračja. Po izklopu električne energije preostale reakcije trajajo 3-4 ure zaradi toplotne vztrajnosti, čeprav z znatno zmanjšano intenzivnostjo. Ko se površinske temperature znižajo, postane nepopolno zgorevanje ogljikovega monoksida izrazitejše, zaradi česar so potrebni nadaljnji ukrepi varnosti pri delu.

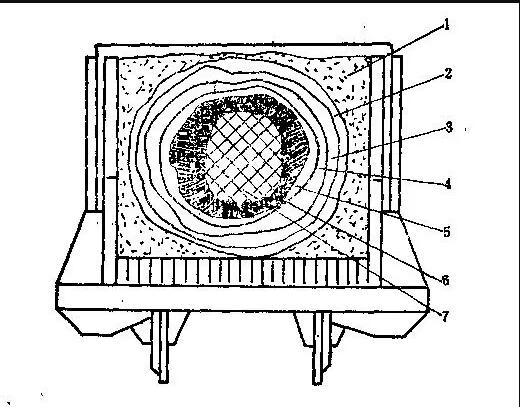

Materiali po pečenju od zunanjih do notranjih plasti so sestavljeni iz naslednjih komponent:

(1) Nereagiran polnilni material

Deli polnila, ki med taljenjem ne dosežejo reakcijske temperature, ostanejo inertni in služijo izključno kot izolacija. To območje imenujemo izolacijski pas. Sestava in metode uporabe se bistveno razlikujejo od reakcijske cone. Nekateri postopki vključujejo nalaganje svežega polnila v posebna območja izolacijskega traku med polnjenjem v peč, ki se pridobi po taljenju in zmeša v reakcijsko polnilo kot žgan material. Druga možnost je, da se nezreagirani material izolacijskega traku regenerira z dodajanjem koksa in žagovine za ponovno uporabo kot izrabljeno polnjenje.

(2) Oksidirana plast silicijevega karbida

Ta polreagirana plast vsebuje predvsem nereagiran ogljik in silicijev dioksid (20-50 % že pretvorjenega v SiC). Spremenjena morfologija teh komponent jih razlikuje od izčrpanega naboja. Mešanica silicijevega dioksida in ogljika tvori amorfne sivo-rumene agregate z ohlapno kohezijo, ki se zlahka zdrobijo pod pritiskom – za razliko od izčrpanega naboja, kjer silicijev dioksid ohrani prvotno zrnatost.

(3) Vezni sloj

Kompaktna prehodna cona med oksidirano plastjo in amorfno cono, ki vsebuje 5-10 % kovinskih oksidov (Fe, Al, Ca, Mg). Fazna sestava vključuje nereagiran silicijev dioksid/ogljik (40-60 % SiC) in silikatne spojine. Razlikovanje od sosednjih plasti postane zahtevno, razen če je nečistoč veliko, zlasti v pečeh s črnim SiC.

(4) Amorfna cona

Pretežno kubični β-SiC (70–90 % SiC) z ostankom ogljika/silicijevega dioksida (2–5 % kovinskih oksidov). Krhek material se zlahka zdrobi v prah. Črne SiC peči dajejo črne amorfne cone, medtem ko zelene SiC peči proizvajajo rumenkasto-zelene različice - včasih z barvnimi prelivi. Grobi delci silicijevega dioksida ali nizkoogljični koks lahko ustvarijo porozne strukture.

(5) SiC sekundarne stopnje

Vsebuje kristale α-SiC (čistost 90–95 %), ki so preveč krhki za abrazivno uporabo. Za razliko od amorfnega β-SiC (praškastega, motnega) ima sekundarni razred heksagonalne kristalne mreže z zrcalnim leskom. Delitev med sekundarnimi in primarnimi razredi je povsem funkcionalna, čeprav lahko prvi ohranijo porozne strukture.

(6) Primarni kristali SiC

Glavni proizvod peči: masivni kristali α-SiC (>96 % čistosti, debeline 50-450 mm). Ti tesno stisnjeni bloki so videti črni ali zeleni, debelina pa se razlikuje glede na moč peči in lokacijo.

(7) Jedro grafitne peči

V bližini kristalnega valja razpadli SiC tvori grafitne replike originalnih kristalnih struktur. Notranje jedro je sestavljeno iz vnaprej obremenjenega grafita z izboljšano grafitizacijo po termičnem ciklu. Obe vrsti grafita se reciklirata kot jedrni material za naslednje serije peči.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Kitajska

Avtorske pravice © 2024 VeTek Semiconductor Technology Co., Ltd. Vse pravice pridržane.

Links | Sitemap | RSS | XML | Privacy Policy |