koda QR

Izdelki

Kontaktiraj nas

Telefon

faks

+86-579-87223657

E-naslov

Naslov

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Kitajska

Z naraščajočim pomanjkanjem tradicionalnih virov energije, kot sta nafta in premog, so se v zadnjih letih hitro razvijale nove energetske industrije, ki jih vodi sončna fotovoltaika. Od devetdesetih let prejšnjega stoletja se je svetovna fotovoltaična instalirana zmogljivost povečala za 60 -krat. Globalna fotovoltaična industrija se je v ozadju preoblikovanja energijske strukture, lestvica industrije in nameščena stopnja rasti zmogljivosti pa sta večkrat postavila nove evidence. Leta 2022 bo globalna instalirana zmogljivost fotovoltaika dosegla 239GW, kar bo predstavljalo 2/3 vseh novih zmogljivosti obnovljive vire energije. Ocenjujejo, da bo leta 2023 globalna fotovoltaična instalirana zmogljivost 411GW, kar je medletno več kot 59%. Kljub nadaljnji rasti fotovoltaikov, fotovoltaiki še vedno predstavljajo le 4,5% globalne proizvodnje električne energije, njegov močan zagon rasti pa se bo nadaljeval do leta 2024.

Keramika iz silicijevega karbidaimajo dobro mehansko trdnost, toplotno stabilnost, visoko temperaturno odpornost, oksidacijsko odpornost, odpornost na toplotni udar in kemično korozijsko odpornost in se pogosto uporabljajo na vročih poljih, kot so metalurgija, stroji, novi energiji in gradbeni materiali in kemikalije. V fotovoltaičnem polju se uporablja predvsem pri difuziji TopCon celic, LPCVD (nizko tlačni kemični odlaganje hlapov),PECVD (nalaganje kemičnih hlapov v plazmi)in druge povezave s toplotnim procesom. V primerjavi s tradicionalnimi kremenčevimi materiali, podpornicami za čolne, čolni in cevnimi okovji iz keramičnih materialov iz silicijevega karbida imajo večjo moč, boljšo toplotno stabilnost, brez deformacije pri visokih temperaturah in življenjsko dobo več kot 5 -krat večja od kremenčevih materialov, ki lahko znatno zmanjšajo stroške uporabe in izgubo energije, ki jo povzročajo vzdrževanje, in imajo na voljo.

Glavni proizvodi keramike silicijevega karbida v fotonapetostnem celičnem polju vključujejo nosilce za čoln iz silicijevega karbida, čolne iz silicijevega karbida, cevi iz silicijevega karbida, cevi za silicijevo karbid, silicijeve karbidne palice, silicijeve mase, ki podpirajo silicijeve jadrnice in silicijeve karbidne zaščitne cevi itd. Podpora in čolni. Zaradi svojih očitnih prednosti in hitrega razvoja so postali dobra izbira za ključne materiale v proizvodnem procesu fotonapetosnih celic, njihovo povpraševanje na trgu pa vse bolj pritegne pozornost industrije.

Keramika silicijevega karbida (RBSC) z reakcijskim vezanjem je najpogosteje uporabljena keramika silicijevega karbida na področju fotonapetostnih celic. Njegove prednosti so nizka temperatura sintranja, nizki proizvodni stroški in visoka zgoščevanje materiala. Zlasti med procesom reakcijskega sintranja skoraj ni krčenja volumna. Posebej je primeren za pripravo strukturnih delov velike velikosti in zapletene oblike. Zato je najbolj primeren za proizvodnjo velikih in zapletenih izdelkov, kot so nosilce za čolne, majhne čolne, konzolne vesla, peči itd. Osnovno načelo priprave RBSC keramike je: Pod delovanjem kapilarne sile, reaktivni tekoči silikon prodre v sekundarno fazo, ki se nahaja v sekundarni fazi, ki se v e-fazah, ki se nahajajo po barvi, reagirajo z ogljikovo fazo, ki se pojavljajo v fazi, ki se nahaja v e-fazah, ki se nahajajo v fazi, ki se nahaja v sekundarni fazi. β-SIC je in situ v kombinaciji z α-SIC delci v praznem prahu, preostale pore pa se še naprej napolnijo s prostim silicijem, na koncu pa je dosežena zgostitev RBSC keramičnih materialov. Različne lastnosti keramičnih izdelkov RBSC doma in v tujini so prikazane v tabeli 1.

Tabela 1 Primerjava učinkovitosti reakcijskih sintranih sic keramičnih izdelkov v večjih državah

Družba

Gostota v razsutem stanju / (g / cm3)

Upogibna trdnost / MPA

Elastični modul / GPA

Ngk , Japonska

3.15

500

430

KT , ZDA

3.09

159

386

Si , Nemčija

3.12

350

400

CNAB , Kitajska

3.05

380

380

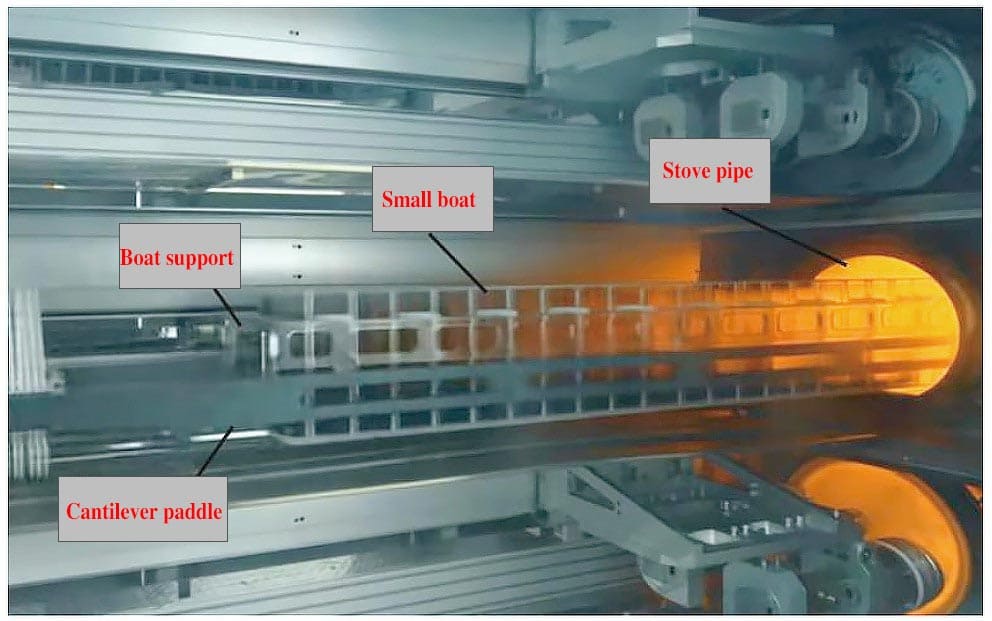

V proizvodnem procesu sončnih fotonapetostnih celic so silicijeve rezine nameščene na čolnu, čoln pa je nameščen na držalo čolna za difuzijo, LPCVD in druge toplotne procese. Silicijev karbidni konzolni vesla (palica) je ključna komponenta nalaganja za premikanje držala za čoln, ki nosi silicijeve rezine v ogrevalno peč in iz nje. Kot je prikazano na sliki 1, lahko konzolna vesla iz silicijevega karbida (palica) zagotovi koncentričnost silicijeve rezine in peči, s čimer bo difuzija in pasivacija bolj enakomerna. Obenem je brez onesnaževanja in ne deformiran pri visokih temperaturah, ima dobro odpornost na toplotni udar in veliko obremenitev in se pogosto uporablja na področju fotovoltaičnih celic.

Slika 1 Shematski diagram komponent nalaganja ključnih baterij

V tradicionalnemkremenčev čolnin držalo za čoln, v procesu mehke pristajalne difuzije je treba silikonsko rezino in držalo kremenčevega čolna postaviti v kremenčevo cev v difuzijski peči. V vsakem postopku difuzije je držalo kremenčevega čolna, napolnjenega s silikonskimi rezinami, postavljeno na veslo iz silicijevega karbida. Ko vesla iz silicijevega karbida vstopi v kremenčevo cev, se vesla samodejno potopi, da odloži kremenčevo držalo za čoln in silicijevo rezino, nato pa počasi teče nazaj do izvora. Po vsakem postopku je treba držalo kremenčevega čolna odstraniti iz vesla iz silicijevega karbida. Tako pogosto delovanje bo povzročilo, da se bo v daljšem časovnem obdobju obrabila kremenalna podpora za čoln. Ko se podpora kremenčevega čolna razbije in zlomi, bo celotna nosilca čolna padla z vesla iz silicijevega karbida, nato pa poškodovala kremenčeve dele, silicijeve rezine in vesla iz silicijevega karbida. Vesla iz silicijevega karbida so drage in jih ni mogoče popraviti. Ko se nesreča zgodi, bo povzročila ogromne izgube premoženja.

V postopku LPCVD ne bodo zgoraj omenjene težave s toplotnim stresom ne le, ker pa postopek LPCVD zahteva, da silonski plin preide skozi silikonsko rezino, bo dolgoročni postopek tvoril silicijevo prevleko na podpori čolna in čolnu. Zaradi neskladnosti koeficientov toplotne ekspanzije prevlečenega silicija in kremena bosta podpora za čoln in čoln počila, življenjska doba pa se bo resno zmanjšala. Življenjska doba navadnih kremenčevih čolnov in nosilcev čolnov v postopku LPCVD je običajno le 2 do 3 mesece. Zato je še posebej pomembno izboljšati material za podporo čolne, da se poveča moč in življenjsko dobo podpore za čoln, da se izognemo takšnim nesrečam.

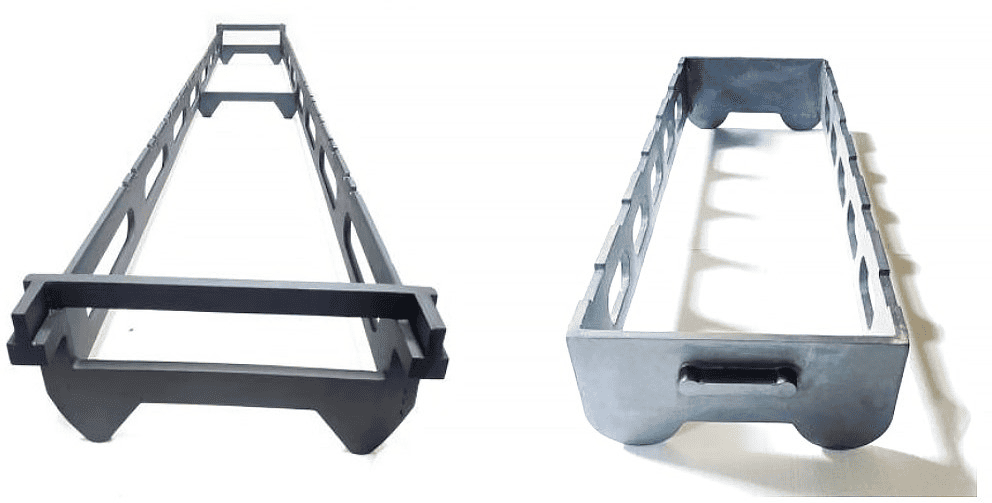

From the 13th Shanghai Photovoltaic Exhibition SNEC 2023, many photovoltaic companies in the country have begun to use silicon carbide boat supports, as shown in Figure 2, such as Longi Green Energy Technology Co., Ltd., JinkoSolar Co., Ltd., Yida New Energy Technology Co., Ltd. and other photovoltaic leading companies. Silicijev karbidni čoln Nosilci, ki se uporabljajo za širitev bora, zaradi visoke uporabe temperature širitve bora, običajno pri 1000 ~ 1050 ℃, so nečistoče v podpori čolna enostavne za hlapnizirati pri visoki temperaturi, da se onesnažijo baterijsko celico, s čimer vplivajo na učinkovitost pretvorbe baterijske celice, tako da obstajajo večje zahteve za čistost materiala za čoln.

Slika 2 LPCVD SILICON CARBIDE BATCO BACT in BRON Expansion Silicon Carbide Podpora za čoln

Trenutno je treba očistiti podporo čolna, ki se uporablja za širitev bora. Najprej je surovinski silicijev karbidni prah opran in očiščen s kislino. Čistost litijevega silicijevega karbida v prahu je potrebna nad 99,5%. Po kislinskem pranju in čiščenju z žveplovo kislino + hidrofluorovo kislino lahko čistost surovin doseže nad 99,9%. Hkrati je treba nadzorovati nečistoče, uvedene med pripravo podpore za čoln. Zato je držalo za širjenje čolna bora večinoma oblikovano z fugiranjem, da se zmanjša uporaba nečistoč kovin. Metoda fugiranja običajno nastane s sekundarnim sintranjem. Po ponovnem meranju se čistost držala za silicijev karbid do določene mere izboljša.

Poleg tega je treba med sintranjem držala čolna vnaprej očistiti sintrano peč, prečiščeni pa je treba tudi grafitno toplotno polje v peči. Običajno je čistost držala za silicijev karbid, ki se uporablja za širitev bora, približno 3n.

Silicijev karbide čoln ima obetavno prihodnost. Silicijev karbidni čoln je prikazan na sliki 3. Ne glede na postopek LPCVD ali proces širitve bora je življenjska doba kremenčevega čolna sorazmerno nizka, koeficient toplotnega ekspanzije kremenčevega materiala pa ni v skladu z življenjsko dobo silicijevega karbidnega materiala. Zato je enostavno imeti odstopanja v postopku ujemanja s čoln silicijevega karbida pri visoki temperaturi, kar vodi do tresenja ali celo zloma čolna.

Silicijev karbidni čoln sprejme integrirano pot oblikovanja in celotne procese obdelave. Zahteve za oblikovanje in toleranco v obliki in položaj so visoke, bolje pa sodeluje z držalom za čoln Silicon karbide. Poleg tega ima silicijev karbide veliko moč, lomljenje čolna pa zaradi človeškega trka je veliko manj kot v kremenčevem čolnu. Vendar pa so zaradi velikih čistosti in natančnosti obdelave čolnov silicijevega karbida še vedno v fazi preverjanja majhne serije.

Ker je čoln iz karbide silicijeva v neposrednem stiku z baterijsko celico, mora imeti visoko čistost tudi v postopku LPCVD, da se prepreči kontaminacija silicijeve rezine.

Največja težava silicijevih karbidnih čolnov je v obdelavi. Kot vsi vemo, so keramika iz silicijevega karbida tipična trda in krhka materiala, ki jih je težko obdelati, zahteve po obliki in tolerančni toleranci v čolnu pa so zelo stroge. Težko je obdelati čolne iz silicijevega karbida s tradicionalno tehnologijo predelave. Trenutno čoln iz silicijevega karbida večinoma predela z brušenjem diamantnega orodja, nato pa se izvajajo polirani, vloženi in drugi obdelavi.

![]()

Slika 3 Silicon karbide čoln

V primerjavi s kremenčevo pečjo imajo cevi za peči iz silicijevega karbida dobro toplotno prevodnost, enakomerno ogrevanje in dobro toplotno stabilnost, njihova življenjska doba pa je več kot 5 -krat večja od kremenčevih cevi. Cev za peč je glavna komponenta prenosa toplote peči, ki igra vlogo pri tesnjenju in enakomernem prenosu toplote. Težave proizvodnje silicijevih cevi za peči iz silicijevega karbida so zelo visoke, hitrost donosa pa je tudi zelo nizka. Prvič, zaradi velike velikosti peči in debeline stene je običajno med 5 in 8 mm zelo enostavno deformirati, se zrušiti ali celo razpokati med postopkom praznega oblikovanja.

Med sintranjem je zaradi velike velikosti peči težko zagotoviti tudi, da se med postopkom sintranja ne bo deformirala. Enotnost vsebnosti silicija je slaba in enostavno je imeti lokalno ne-silikonizacijo, propad, pokanje itd., Proizvodni cikel cevi za peči iz silicijevega karbida pa je zelo dolg, proizvodni cikel ene same peči pa presega 50 dni. Zato so cevi za peč iz silicijevega karbida še vedno v stanju raziskav in razvoja in še niso množične.

Glavni stroški keramičnih materialov iz silicijevega karbida, ki se uporabljajo v fotonapetostnem polju, prihajajo iz surovin iz silicijevega karbida, visoke čistosti, polikristalnega silicija in stroškov reakcijskega sintranja.

Z nenehnim razvojem tehnologije čiščenja v silicijevem karbidu se čistost silicijevega karbida v prahu še naprej povečuje z magnetno ločevanjem, kiselnicami in drugimi tehnologijami, vsebnost nečistoč pa se postopoma zmanjšuje z 1% na 0,1%. Z nenehnim povečanjem zmogljivosti proizvodnje silicijevega karbida se zmanjšujejo tudi stroški silicijevega karbida v silicijevem karbidu.

Od druge polovice leta 2020 so podjetja Polysilicon zaporedno napovedala širitve. Trenutno obstaja več kot 17 domačih proizvodnih podjetij, letna proizvodnja pa naj bi v letu 2023 presegla 1,45 milijona ton. Prekomernost Polysilicona je privedla do nenehnega padca cen, kar je posledično zmanjšalo stroške silicijevega karbid keramike.

Glede na reakcijsko sintranje se povečuje tudi velikost reakcijske sintranske peči, povečuje pa se tudi nalagalna zmogljivost ene same peči. Najnovejša reakcijska sintranska peč v veliki velikosti lahko naenkrat naloži več kot 40 kosov, kar je veliko večje od obstoječe reakcijske strojenja peči od 4 do 6 kosov. Zato bodo stroški sintranja znatno padli.

Na splošno se keramični materiali iz silicijevega karbida v fotovoltaičnem polju razvijajo predvsem v primerjavi z večjo čistostjo, močnejšo nosilnostjo, večjo zmogljivostjo nalaganja in nižje stroške.

Trenutno je kremenčev pesek z visoko čistočo, potreben za kremenčeve materiale, ki se uporabljajo na domačem fotovoltaičnem polju, še vedno odvisni predvsem od uvoza, medtem ko se strogo nadzorujejo količina in specifikacije kremenčevega peska, izvožene iz tujih držav iz tujih držav. Tesna oskrba s peščenimi materiali z visoko čistočo ni bila ublažena in je omejila razvoj fotovoltaične industrije. Hkrati je bil zaradi nizke življenjske dobe kremenčevih materialov in lahke škode, ki vodijo do izpadov, razvoj baterijske tehnologije resno omejen. Zato je za mojo državo velik pomen, da se znebim tujih tehnoloških blokad z izvajanjem raziskav o postopni zamenjavi kremenčevih materialov s keramičnimi materiali iz silicijevega karbida.

V obsežni primerjavi, ne glede na to, ali gre za zmogljivost izdelka ali stroške uporabe, je uporaba keramičnih materialov iz silicijevega karbida na področju sončnih celic ugodnejša od kremenčevih materialov. Uporaba keramičnih materialov iz silicijevega karbida v fotovoltaični industriji ima fotovoltaična podjetja v veliko pomoč, da zmanjšajo naložbene stroške pomožnih materialov in izboljšajo kakovost in konkurenčnost izdelkov. V prihodnosti z obsežno uporabo velike velikosticevi za peči silicijeve karbide, Silicijeve karbidne čolne in podporne za čolne in nenehno zmanjševanje stroškov, uporaba keramičnih materialov iz silicijevega karbida na področju fotonapetostnih celic bo postala ključni dejavnik pri izboljšanju učinkovitosti pretvorbe svetlobne energije in zmanjšanju stroškov industrije na področju fotovoltaične proizvodnje energije.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Kitajska

Avtorske pravice © 2024 VeTek Semiconductor Technology Co., Ltd. Vse pravice pridržane.

Links | Sitemap | RSS | XML | Privacy Policy |